直流无刷电机的 PWM 驱动控制原理简述

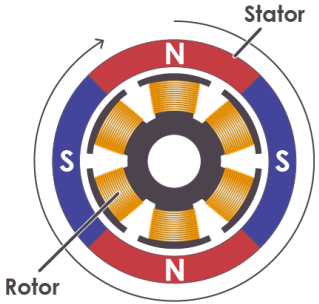

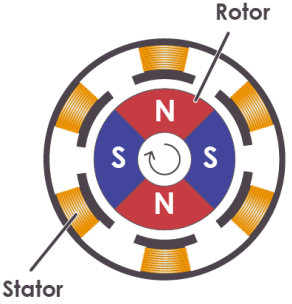

直流无刷电机(BLDCM,Brushless Direct Current Motor)没有电刷和换向装置,需要采用 PWM 脉冲波来进行控制,相比于传统的直流有刷电机,其交换了定子与转子的位置(线圈绕组作为定子,钕硼永磁铁作为转子,以霍尔传感器取代碳刷进行换向),相比于传统的直流有刷电机,无刷电机需要配备专门的驱动控制电路,但是其具备更高的效率,并且能耗和噪音更低,可以伺服控制,并进行无级变频调速。

普通有刷电机发生旋转的部分是绕组,而无刷电机无论是

内转子 还是 外转子

结构,其旋转的部分(转子)永远都是永磁体(钕铁硼磁铁)。而其定子则属于产生旋转磁场的部分,主要由

硅钢片 和 绕组

构成,本文旨在简单明了的介绍无刷电机的相关工作原理,作为后续撰写

FOC 矢量控制算法相关内容的铺垫。

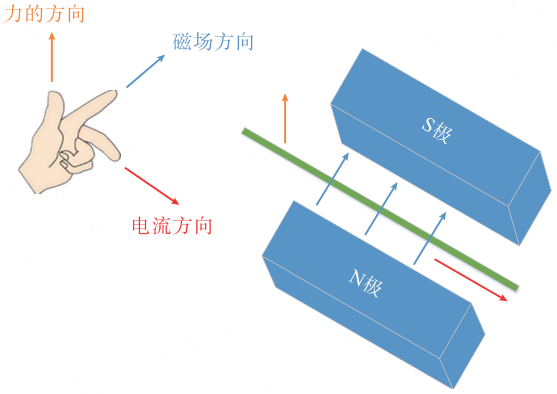

左手定则

左手定则(Left Hand

Rule)是由英国电机工程师约翰.安布罗斯.弗莱明(John Ambrose Fleming)于

1885

年提出,其具体内容是让左手的拇指、食指、中指三个手指相互垂直,此时

拇指

指向就是导体受力的方向(即安培力),而

食指

指向的则是磁场的方向,中指

则是指向的电流的方向:

导体受力 F(单位为

N)等于磁通密度 B(单位为

Wb/m²)与电流 I(单位为

A),以及磁场中的导体长度

L(单位为 m)的乘积:

\[ F = B \times I \times L \]

左手定则说明:通电的导体在磁场当中会受到磁场力的作用。当磁场不变的时候,电流越大,导体长度越长,那么其所受到的力就会越大。这个力的大小与电流大小,以及导体的长度呈正比。

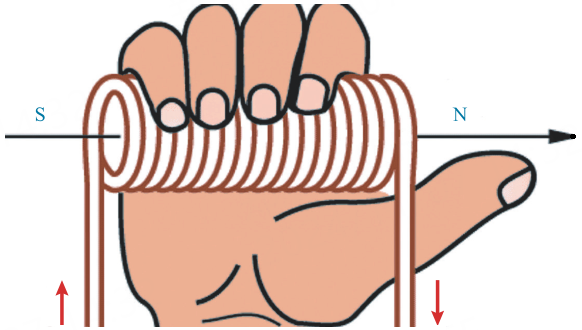

右手螺旋定则

右手螺旋定则也称为安培定则(Ampere’s Rule),由物理学家安德烈·玛丽·安培(André Marie Ampère)于 1820 年提出,主要用于判断电流产生的磁场的方向。右手握持住通电的螺旋状导线,如果手掌四个指头指向的是电流环绕的方向,那么拇指所指向的就是通电螺旋状导线产生的磁场 N 极。

右手螺旋定则说明:通电线圈会在其周围产生一定强度的磁场,磁场方向与电流的方向有关。换而言之,如果将通电线圈放置在两个永磁体的磁极之间,那么在两个磁场力的相互作用下,线圈就会发生移动,这正是电机运行的最底层基本原理。

注意:电磁学当中的 N 是指北极(North),而 S 则是指南极(South)。

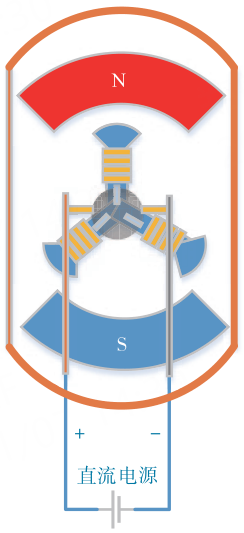

有刷电机基本原理

如果在中空的圆柱体形状之间放置两个永磁体,并且使它们的南北磁极相对,中间放置通电线圈。根据右手螺旋定则,线圈两端将会产生 N 和 S 两个极性。此时如果线圈的一个磁极被吸引,那么另外一个磁极就会被排斥,从而推动线圈朝着一个方向旋转,直到通电线圈的磁极方向与南北磁极方向相反(即通电线圈的 N 极被永磁体的 S 极吸引,而 S 极则被永磁体的 N 极吸引)。

此时如果改变电流的方向,就会让线圈产生的磁场极性发生变换,之前相互吸引的磁极由于磁场极性发生变换,就会产生排斥力,促使线圈开始新一轮的转动。这就是直流有刷电机(Brush Motor)的基本工作原理。

有刷直流电机主要由定子、转子、换向器、电刷组成,其中定子固定不动,通常由永磁体制作。而换向器负责在特定位置改变电流的方向,使得转子上线圈的磁场始终与定子的磁场保持一定角度,确保在磁场力的作用下能够持续进行旋转。

上面示意图当中的 N 极与 S 极是由永磁体制作的定子的两个磁极,内部则是由三组线圈绕制而成的转子。电刷的两端分别连接电源和换向器,每组线圈的换向器之间会使用绝缘材料进行隔离。

直流有刷电机通过电刷进行换向,可以方便的通过电压进行调速。并且励磁方向始终与定子磁场方向呈现一定角度,从而可以保持较大的转矩。但是缺点在于电刷容易磨损,运行噪音会比较大,需要定期进行更换,且电刷与换向器的接触面上会产生摩擦粉尘。

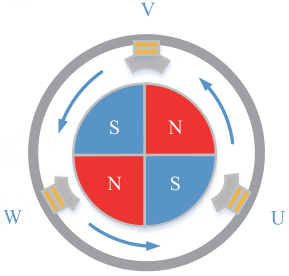

无刷电机工作原理

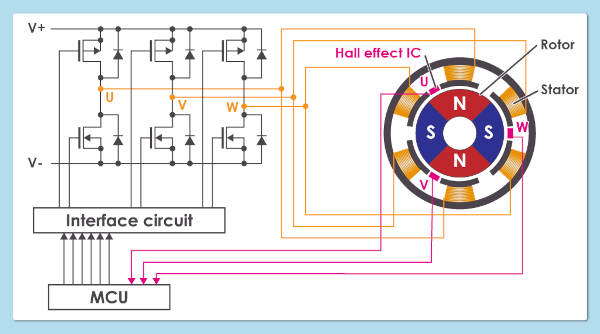

直流无刷电机通过微控制器代替电刷进行换向,同时采用霍尔传感器或者对感应电动势的过零点进行采样,来实时检测转子的位置。其基本工程流程是:微控制器根据霍尔传感器或者感应电动势获取转子的状态,然后通过驱动电路控制三相线圈的通断顺序,从而完成换向。下图展示了三相直流无刷电机的内部结构,该示意图当中只是简单描述了三相定子的

U、V、W

三组线圈(每一组线圈就称为无刷电机的一个相),实际上的线圈通常会采用多组对称缠绕方式:

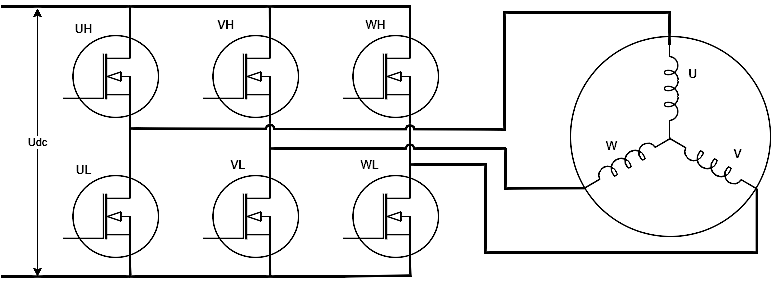

而下面是一个典型的无刷直流电机的驱动电路原理图,通过三组共 6 枚功率 MOS 管(每一组拥有 2 枚功率 MOS 管,其源极分别会连接到正极和负极)的通断状态来控制三相无刷电机的转动:

由于直流无刷电机需要增加额外的微控制器、霍尔传感器、过零点采样电路,所以整体生产制造成本会更高,但是也会获得更加灵活的编程控制方式。

无刷和有刷电机结构区别

有刷电机由永磁体制作的定子(Stator)位于电机的外侧,而线圈绕制的转子(Rotor)则位于电机的中心位置:

无刷电机 定子 与 转子

的位置正好相反,其永磁体制作的转子(Rotor)位于电机的中心位置,而线圈绕制的定子(Stator)则处于电机的外侧:

注意:在上述两张结构示意图当中,有刷电机与无刷电机的线圈绕组都采用了多组对称的方式进行绕制。

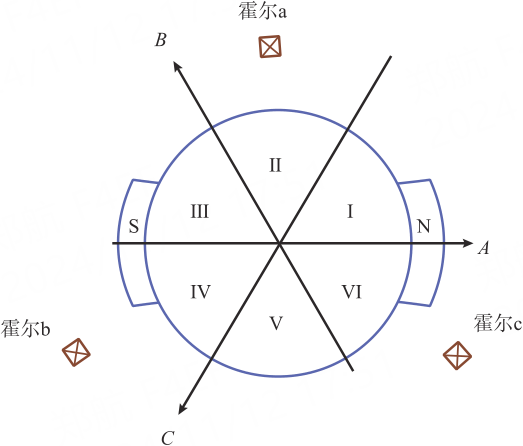

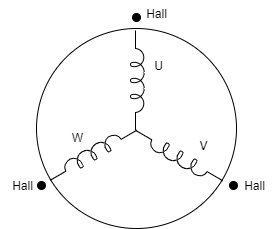

无刷电机的换向原理

无刷电机的换向主要依靠霍尔传感器或者对感应电动势进行过零点采样,其中开关型的霍尔传感器是一种磁场敏感元件,经过南北磁极时,其输出信号会呈现高低电平变化。通常会将三个霍尔传感器放置在定子的换向边,并像下图那样分别呈

120° 电角度进行摆放:

当定子发生换向时,霍尔传感器就会输出高低电平的变化,从而检测出定子的换向行为。每当霍尔传感器经过磁极的时候,其输出状态就会改变一次,每旋转 1 个磁场旋转周期,每个霍尔传感器会改变 2 次状态,三个霍尔传感器一共会改变 6 次状态。除了基于霍尔传感器的有感换向方案之外,基于感应电动势的无感换向控制方案,则会在本文后续内容当中进行更为详细的探讨。

无刷电机的主要性能指标

在下面的表格当中,总结了直流无刷电机的几个重要性能指标:

| 性能指标 | 参数说明 |

|---|---|

| 槽数 N | 定子上面硅钢片齿槽的数量。 |

| 极数 P | 转子上面永磁体的数量。 |

| 额定工作电压 | 是指无刷电机在指定负载条件下能够正常稳定工作的电压值,通常会基于额定电压来标注额定转速。 |

| 最大工作电流 | 直流无刷电机能够安全稳定工作的最大电流值。 |

| KV 值 | 无刷电机在 1V

工作电压下的每分钟转速,直流无刷电机的转速与电压呈正比关系,因而

最大空转转速 = KV值 * 工作电压。 |

| 转矩 | 无刷电机当中转子产生的可以用来带动机械负载的驱动力矩,可以简单的理解为电机转动的力量。 |

| 转速 | 无刷电机每分钟的转动速度,转矩和转速两个参数属于此消彼长的关系,转速越高,转矩就会越低,反之亦然。 |

| 相电感 \(L_S\) | 单位为亨利

H,即电机静止时候,定子绕组两端的电感值的一半。 |

| 相电阻 \(R_S\) | 单位为欧姆

Ω,无刷电机两相之间电阻值的一半。 |

PWM 方波控制原理

采用 PWM 脉冲波驱动三相无刷电机时,每次只会为其中的两相进行通电(一相连接到电源正极,一相连接到电源负极,另外一相浮空)。此时,电流会从电源正极流入,进入其中的一相,然后从另外一相回流至电源负极。

- 关断 A 相连接的 \(Q_1\) 与 \(Q_2\) 两个功率管,使得电机的 A 相浮空。

- 开启 B 相连接的上桥臂功率管 \(Q_3\),使得 B 相连被接至电源正极(由于上下两个功率管同时导通会发生短路,因而 \(Q_3\) 开通的时候 \(Q_4\) 必须关断)。

- 关断 C 相连接的上桥臂功率管 \(Q_5\),下桥臂功率管 \(Q_6\) 开通,使得 C 相连接至电源负极。

这种情况下,电流就会从电源正极经过 \(Q_3\) 流入电机的 B 相,然后从电机的 C 相流出,最后通过 C 相的下桥臂功率管 \(Q_6\) 进入电源负极。

通电的线圈会产生磁场,从而在定子磁场的作用下产生一定角度旋转。此时如果根据霍尔传感器输出的状态,改变功率管的通断顺序,转子就会转动至下一个位置。每改变一次功率管的通断顺序就进行了一次换向,一个旋转周期需要进行六次换向。如果根据霍尔传感器的输出状态,按照下面表格所示的顺序。周期性切换功率管的通断,那么转子就会持续进行旋转:

| 霍尔传感器 \(H_1\) | 霍尔传感器 \(H_2\) | 霍尔传感器 \(H_3\) | 导通的功率管 | A 相 | B 相 | C 相 |

|---|---|---|---|---|---|---|

| 高电平 | 低电平 | 高电平 | \(Q_3\) 和 \(Q_6\) | 浮空 | 正极 | 负极 |

| 低电平 | 低电平 | 高电平 | \(Q_3\) 和 \(Q_2\) | 负极 | 正极 | 浮空 |

| 低电平 | 高电平 | 高电平 | \(Q_5\) 和 \(Q_2\) | 负极 | 浮空 | 正极 |

| 低电平 | 高电平 | 低电平 | \(Q_5\) 和 \(Q_4\) | 浮空 | 负极 | 正极 |

| 高电平 | 高电平 | 低电平 | \(Q_1\) 和 \(Q_4\) | 正极 | 负极 | 浮空 |

| 高电平 | 低电平 | 低电平 | \(Q_1\) 和 \(Q_6\) | 正极 | 浮空 | 负极 |

上述表格体现的是转子逆时针旋转时,霍尔传感器输出状态与电机各相的通电顺序。如果是顺时针旋转,那么通电顺序正好相反。

注意:旋转过程当中,定子磁场与转子磁场始终会保持适当的角度差,通过调整定子磁场领先转子磁场的角度,可以提高电机产生的力矩。

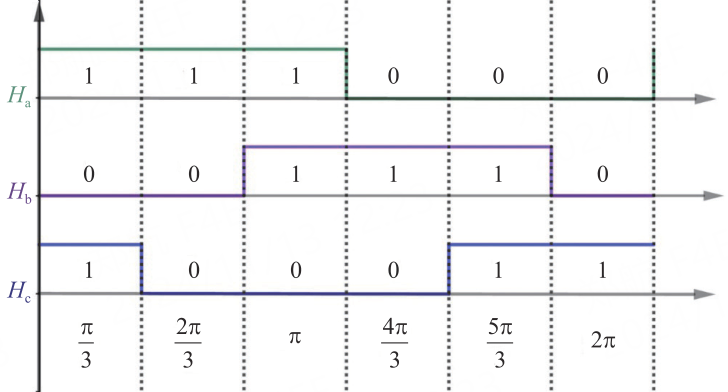

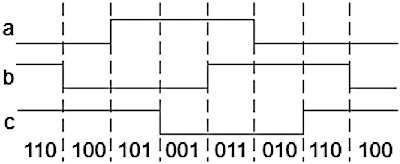

由于由于电机的三相每间隔 120°

电角度(磁场旋转角度,其值等于机械角度 x 电极对数)进行摆放,所以三个霍尔传感器的输出信号波形也会间隔

120°。除此之外,每个霍尔传感器的输出状态会每间隔

180°

改变一次,由于三个霍尔传感器会将整个平面划分为六个扇区,所以每间隔

60°

电角度,三个霍尔传感器的输出状态组合就会改变一次,下面的示意图展示了霍尔传感器的输出状态与其电角度之间的这种位置关系:

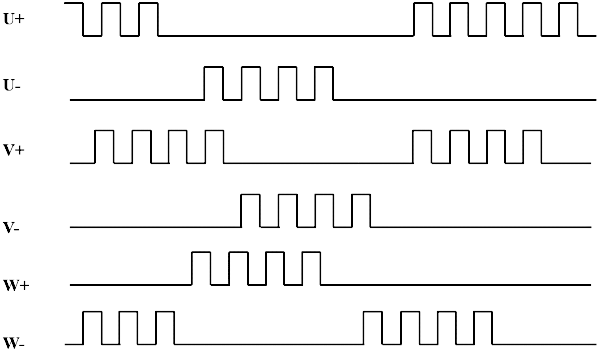

直流电机的转速与电压呈正比,这意味着通过改变功率管的 PWM 占空比就可以进行调速(相当于改变了电机相线上的等效电压),PWM 频率一般在 20KHz 左右,常见的调节方式具有如下几种:

- \(H_{PWM}/L_{ON}\):其中一相的下桥臂一直开通,只调节另一相的上桥臂。例如上面表格里的第一个状态,设置 B 相为正 C 相为负,功率管 \(Q_3\) 和 \(Q_6\) 导通,电流从电源的正极经过 \(Q_3\) 流向电机的 B 相,再经过 C 相流出,最后经过功率管 \(Q_6\) 进入电源负极,此时可以只调节上桥臂 \(Q_3\) 的占空比,而 \(Q_6\) 一直保持开启。

- \(H_{ON}/L_{PWM}\):其中一相的上桥臂一直开通,只调节另一相的下桥臂。例如功率管 \(Q_3\) 保持打开状态,而只调节功率管 \(Q_6\)。

- \(H_{PWM}/L_{PWM}\):互补调节两相桥臂对应的功率管,例如 \(Q_3\) 和 \(Q_4\) 为一组互补输出,\(Q_5\) 与 \(Q_6\) 为一组互补输出,而 \(Q_1\) 和 \(Q_0\) 关断。互补的优点在于上管关断的瞬间,电流可以立刻由下管进行续流,而不需要经过功率管内部的续流二极管,从而避免大电流损坏功率管。这种方式是实际开发工作当中,相对比较常用的一种方式。

更为简单直观的演示总结

无刷直流电机(BLDC,Brushless Direct

Current)属于同步电机,下面是一款 1400KV

的航模用三相无刷电机的实物图:

无刷电机的定子通常由三个星形连接的线圈绕组构成,而转子则使用永磁体制作。通过合适的顺序为定子通电,就可以在定子上产生一个旋转的磁场,使得转子的固定磁极跟随这个旋转的磁场,有序的进行旋转:

无刷电机一般通过 6 个 MOS

管组成的三相逆变电路进行驱动,这个逆变电路通常都是由 3

组半桥 MOS 管电路(即由 2 个 MOS

管组成上桥臂和下桥臂,并从中间抽出一条输出线)制作而成。通过控制上下桥臂

MOS 管的开关顺序,就可以在定子上产生出上述的旋转磁场:

下面的表格,展示了上桥臂、下桥臂的导通顺序,与相电流的流向之间的关系:

| 上臂导通 | 下臂导通 | 相电流 A | 相电流 B | 相电流 C |

|---|---|---|---|---|

| UH | WL | DC+ |

悬空 |

DC- |

| UH | VL | DC+ |

DC- |

悬空 |

| WH | VL | 悬空 |

DC- |

DC+ |

| WH | UL | DC- |

悬空 |

DC+ |

| VH | UL | DC- |

DC+ |

悬空 |

| VH | WL | 悬空 |

DC+ |

DC- |

通过将上桥臂的控制信号设置为 PWM 信号,就可以通过控制 PWM 的占空比,达到控制无刷电机转动速度的目的:

注意:上下桥臂不能同时导通,否则会短路。因此需要引入死区控制,来避免同一个相的上下桥臂同时被导通。

关于换相原理的进一步讨论

如前所述,在实际的电机控制场景当中,需要获取当前转子的位置,并且计算出下一步导通的桥臂,从而使得电机开始旋转。获取转子的位置,一般会采用有感和无感两种检测方式。

有感检测

基于霍尔传感器的有感检测

无刷电机一般使用 3

个开关型霍尔传感器来检测转子的位置,每一个霍尔传感器相隔

120° 进行安装,如下图所示:

当转子的 N 极靠近霍尔传感器时输出高电平,当 N 极远离霍尔传感器时输出低电平。当转子转动一圈时,就会产生如下的波形:

使用有感的霍尔传感器,会增加无刷电机的生产制造成本,并且增加接线安装费用。同时传感器一旦发生故障,就会导致电机无法正常工作。

无感检测

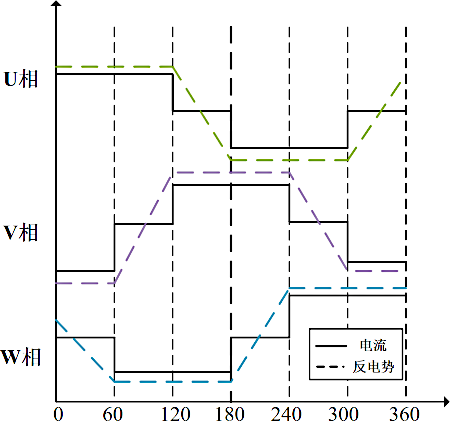

无感控制策略主要包括反电动势法、电感法、续流二极管法等等,其中反电动势法的应用最为广泛和成熟。根据楞次定律(感应电流的方向总是使其产生的磁场阻碍引起感应电流的磁通量变化),反电动势的极性与绕组上主电压的极性相反,反电动势

BEMF 的计算公式如下所示:

\[ 反电动势 BEMF = 绕组匝数 N \times 转子长度 l \times 转子内半径 r \times 转子磁场 B \times 转子角速度 \omega \]

无刷电机生产制作完成之后,转子磁场 和

绕组匝数

等参数都是固定的,唯一能够决定反电动势的参数就是角速度,即转子的转速。每一次换向的时候,都有一个绕组为正,另外一个为负,第三个则保持开路状态。通过检测各相绕组的反电动势过零点,就能够在一个电周期内,获得转子的

6

个位置。下面的示意图,展示了无刷电机旋转一个周期时,每个相通过的电流与反电动势的波形:

注意:每一相的反电动势均存在由

正到负,以及由负到正的情况,因此三相无刷电机一共存在有 6 种过零状态。

实际开发工作当中,基于反电动势 BEMF

的过零点检测,主要存在有 ADC

采样、比较器检测、相电流采集

三种方案,其中最后一种属于无感 FOC

控制方案,而前面两种则属于无感方波控制方案,接下来将分别介绍这两种方案。

注意:当无刷电机的转速极慢的时候,反电动势的幅度值非常低,因而很难检测到过零点。

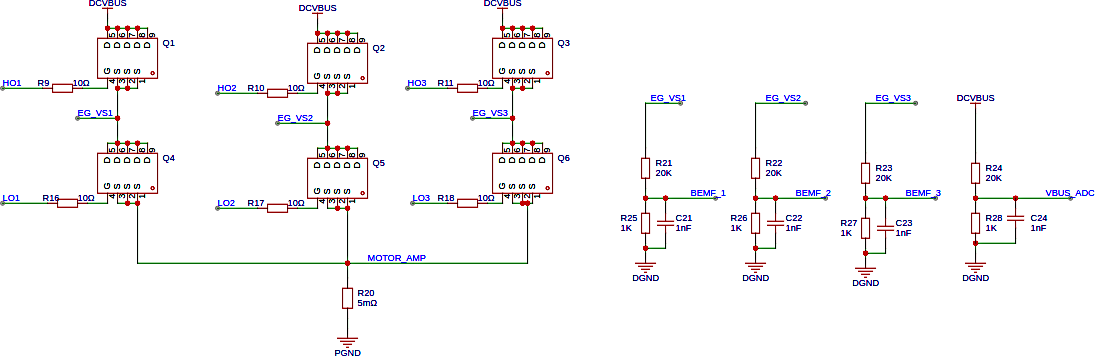

基于 ADC 采样的无感检测

无刷电机转动的时候,反电动势在过零点会出现浮空相,此时通过检测各相的对地电压,并与直流母线电压进行对比。当端电压等于直流母线电压的一半时,就认为发生了过零点事件。换而言之,基于 ADC 的过零点检测方案,就是通过同时测量端电压与直流母线电压,通过对比来判断当前是否处于过零点:

下面展示的是一个 ADC

过零点检测电路的硬件原理图,通常为了简化计算流程,端电压与直流母线电压会采用相同的分压系数。例如在

12V 无刷电机控制方案中,可以采用 \(1:21\)

的分压方案,从而控制直流母线电压与端电压处于在电机控制芯片

ADC 能够采集的范围:

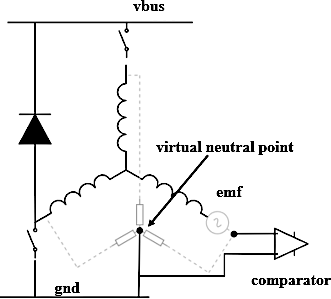

基于比较器的无感检测

无刷电机转动的时候,反电动势在过零点会出现浮空相,此时通过检测各相的对地电压,并与中性点电压进行比较。当端电压从大于中性点电压,转变为小于中性点电压,或者端电压从小于中性点电压,变为大于中性点电压,就可以将其视为过零点。通常情况下,无刷电机不会引出中性点,导致无法直接测量中性点的电压。

在基于比较器的过零点检测方案当中,可以将三相绕组通过相同阻值的电阻器连接到公共点,以此来构建一个中性点,并将该中性点电压与端电压通过比较器进行比较,从而获得过零点的信号。

上面是一个基于比较器的无感检测电路原理图,通过使用相同阻值的

R46、R47、R48

电阻连接各相,从而构建出了一个虚拟的中性点。

PWM 控制方式的缺陷

虽然 PWM 电机控制算法比较简单,而且硬件 BOM 成本也比较低,但是也存在着如下一系列显著的缺点:

- 采用 PWM

脉冲宽度调制方式驱动无刷电机,由于电机的相电流只有

通和断两种状态,即使在占空比和平均电流都很小的情况下,线圈上的脉动峰值电流也会比较大。由于发热量与电流的平方成正比,因而 PWM 方式控制的电机,功率损耗和发热量都会比较大。 - 由于 PWM 控制的电磁场不够连续,导致电机的转矩出现脉动。因而 PWM 并不适用于转矩要求较高的场合,否则会导致控制精度降低。除此之外,转矩的脉动还会使得系统振动产生噪声,干扰 PCB 上其它芯片和传感器的工作。

为了解决上述问题,西门子公司的工程师 F.Blaschke 在上世纪 70 年代提出了矢量控制方法(Vector Control),即处理时会将三相输出电流与电压以矢量方式来进行表示。其本质是将三相交流信号经过一系列坐标变换,转变为直流可控的两相正交电流。从而解耦复杂的电流关系,使得交流电机变得简单可控。这种控制方法,也被称作磁场导向控制(FOC,Field Oriented Control),后续我会为此再撰写一篇专题文章。

注意:笔者在撰写本文过程当中,还发现了这篇图文并茂的英文资料 《How Brushless DC Motor Works?》,大家可以结合本文一起阅读,便于快速的理解并掌握三相无刷电机的 PWM 波控制原理。

直流无刷电机的 PWM 驱动控制原理简述