闭环控制算法 PID 的原理剖析与实现

比例-积分-微分(PID,Proportion Integration

Differentiation)是一种广泛运用于自动化控制领域的经典算法,属于众多控制算法当中最能够体现反馈思想的算法。该算法由

Nicolas Minorsky 于 1922

年船舶舵机控制理论的研究当中提出,随后以其卓越的性能和易于实现的特性,在

温度控制、电机调速、过程控制

等诸多领域逐渐普及。无论是简单的单变量系统,还是复杂的多变量系统,PID

控制算法都能通过调节

比例、积分、微分

三个参数实现精准的控制。

例如把一台无刷电机连接到额定输出电压为 12V

的锂电池组,然后通过一个占空比为 50% 的 PWM

波进行驱动,刚开始的时候电机运行速度很快且扭矩充足,但是随着时间的流逝,锂电池的放电电压逐步下降,开始影响到电机的转速和转矩。如果这块锂电池组刚充满的时候,输出电压为

12V,PWM 波占空比为

50%,那么作用在电机两端的等效电压为 \(12V \times 50\% =

6V\)。放电持续一段时间之后,锂电池电压降低至

9V,此时电机两端的等效电压也会降低到 \(9V \times 50\% =

4.5V\),电机的转速和转矩开始出现明显的下降。如果需要在锂电池的整个放电周期当中,保持电机

转速 和 转矩

的稳定,就有必要引入这里将要介绍的 PID 控制理论。

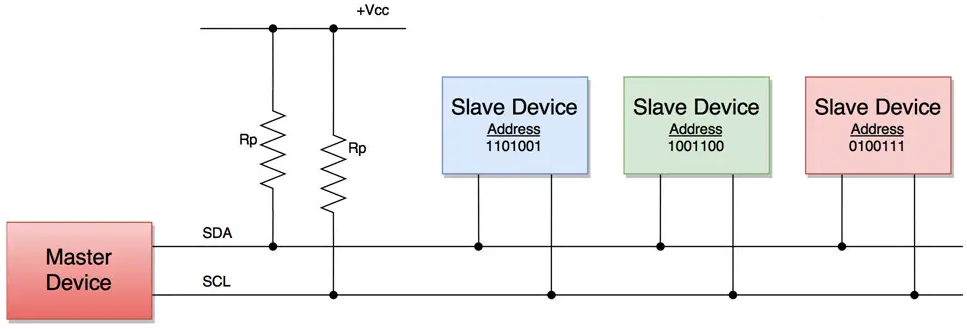

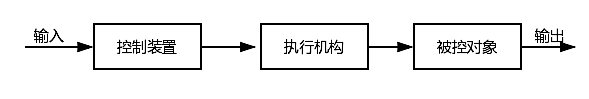

控制系统分类

在众多工业自动化控制算法当中,通常会根据当前是否存在有反馈信号,而将其笼统的划分为开环控制和闭环控制两种类型:

- 开环控制系统(Open

Loop):被控对象的输出(即

被控制量)不会影响到控制装置的输出,这种控制系统不需要返回被控量,也不会形成任何的闭环回路。

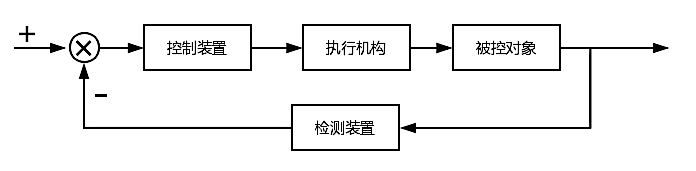

- 闭环控制系统(Closed

Loop):被控对象的输出(通过

检测装置)返回并影响到控制装置的输出,进而形成闭环的控制回路。

注意:根据反馈信号与控制信号的极性是否相同,还可以将闭环控制系统进一步划分为正反馈和负反馈两种类型。

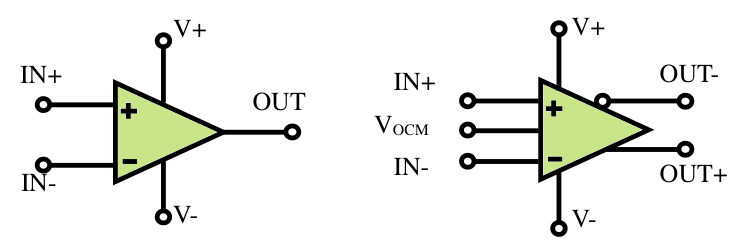

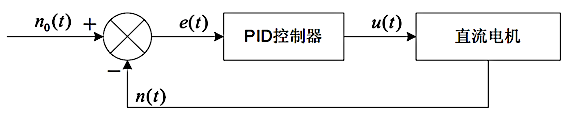

PID 算法属于一种闭环控制系统,下图展示了使用 PID

控制器对直流无刷电机进行调速的过程,无刷电机的目标转速

\(n_0(t)\)

将会与实际转速 \(n(t)\) 进行比较,其差值 \(e(t)=n_0(t)-n(t)\) 经过 PID

控制器调整之后,输出的电压控制信号 \(u(t)\)

经过功率放大器处理之后,就可以驱动直流电机并实时调整其 转速

与 转矩:

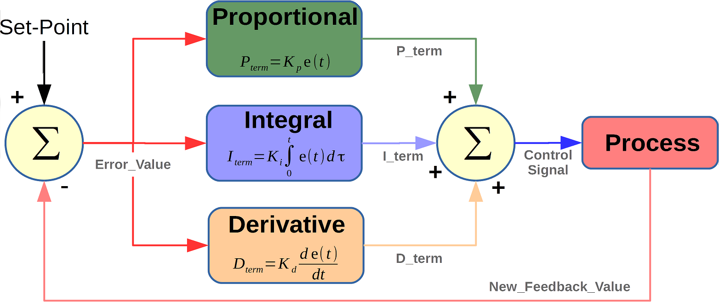

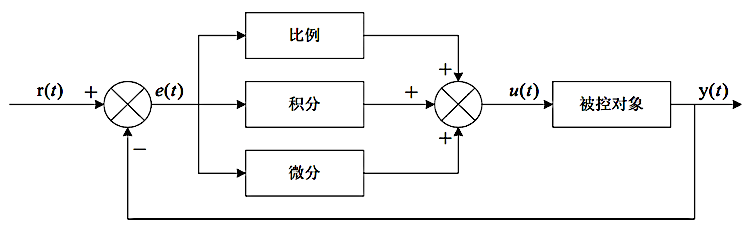

PID 算法概览

PID 是比例(Proportional

[prəˈpɔːʃən(ə)l])、积分(Integral

[ˈɪntɪɡrəl])、微分(Differential

[ˌdɪfəˈrenʃ(ə)l])三个英文单词的首字母缩写。顾名思义,这是一种基于系统运行时产生的

偏差,利用比例、积分、微分计算出实际控制量的一种算法。在下面的示意图当中,展示了

PID 算法的基本工作流程,其中的 \(r(t)\)

是设定的目标值,\(y(t)\)

是实际的输出值:

将设定的目标值 \(r(t)\) 与实际输出值 \(y(t)\) 相减,就可以计算得到偏差 \(e(t)\) 的值:

\[ e(t) = r(t) - y(t) \]

上面示意图当中的偏差 \(e(t)\) 将会作为 PID 控制器的输入,而电压控制信号 \(u(t)\) 则会作为 PID 控制器的输出或者被控对象的输入,整个 PID 控制器的算法可以被整理为如下的离散公式(PID 算法的连续公式不利于计算机处理,这里不作介绍):

\[ \begin{align} u(t) & = \Biggl( K_p \times e(t) \Biggl) + \Biggl( K_i \times \int^t_0 e(t) dt \Biggl) + \Biggl( K_d \times \frac{de(t)}{dt} \Biggl) \\ & = K_p \Biggl( e(t) + \frac{1}{T_i} \int^t_0 e(t) dt + T_d \frac{de(t)}{dt} \Biggl) \end{align} \]

上述第 1 个公式中的参数 \(K_p\)、\(K_i\)、\(K_d\) 分别是 PID 控制器的比例系数、积分系数、微分系数。而第 2 个公式中的 \(T_i\) 是积分时间、\(T_d\) 则是微分时间。基于上面这个公式,就可以把 PID 算法的控制流程梳理为如下三个步骤:

- 首先,计算出

设定目标值与实际输出值之间的偏差。 - 然后,将结果导入

比例、积分、微分三个 PID 算法控制环节进行处理。 - 最后,通过闭环控制系统,不断的将

实际输出值反馈至偏差计算阶段,如此循环往复。

根据上述 PID 算法的理论公式,可以将其划分为 比例、积分、微分 三个控制环节,在接下来内容里我们会分别进行讨论。

注意:实际的工业控制系统当中,并非需要 PID 的全部三个环节都参与控制,有些控制场景下只需要比例环节或者积分环节就可以控制。除此之外,每一套控制系统的 PID 系数并不是通用的,需要根据实际情况进行标定。

比例 Proportional

比例控制环节主要用于补偿目标值与实际值之间的偏差,如果产生偏差 PID 控制器将会立刻产生控制作用,使得控制量向着降低偏差的方向进行变化,比例控制环节的数学式表达如下所示:

\[ 比例系数 K_p \times 偏差 e(t) \]

观察上面的数学公式可以发现,比例控制作用的强弱,主要取决于比例系数 \(K_p\),该参数的取值具有如下特点:

- 优点:比例系数越大,控制作用就会越强,过渡过程就会越快,控制过程的静态偏差也就会越小;

- 缺点:比例系数越大,也就越容易让控制信号发生振荡,从而破坏整个控制系统的稳定性;

因此,必须选用合适的比例系数取值,才能够减少过渡时间,降低振荡发生的概率,进而降低静态偏差,确保整个控制系统的稳定工作。

积分 Integral

积分控制环节主要用于消除在比例控制环节产生的静态偏差(即控制系统达到稳态之后,输出值与期望值之间的偏差),其数学式表达如下所示:

\[ 比例系数 K_p \times \frac{1}{积分时间 T_i} \times \int^t_0 偏差 e(t) dt \]

观察上面的数学表达式可知:只要存在着偏差,其控制作用就会不断的增强。只有当偏差 \(e(t)=0\) 的时候,其控制作用才会变成一个常数。虽然积分控制环节可以消除静态误差,但是同时也会降低控制系统的响应速度,导致控制系统出现超调(即输出量在达到设定值之前,就已经超过设定值的现象),所以必须根据实际的控制要求来选定积分时间 \(T_i\) 的取值:

- 积分常数 \(T_i\) 越大,积分的累积作用就会越弱。虽然控制系统在过渡过程当中不会发生振荡,但是会减缓消除静态偏差的过程。但是可以降低超调量,提高控制系统的稳定性;

- 积分常数 \(T_i\) 越小,积分的累积作用就会越强,此时过渡过程当中可能会产生振荡,不过消除静态偏差所需的时间比较短。

微分 Differential

微分控制环节用于根据偏差的变化趋势或者变化速度,在偏差来临之前引入一个修正信号,从而将偏差消灭在萌芽状态,进而降低控制系统的动态偏差(即控制系统输出与期望值之间的差异随着时间变化的情况),微分控制环节的数学表达式如下所示:

\[ 比例系数 K_p \times 微分时间 T_d \times \frac{de(t)}{dt} \]

观察上述公式可以发现,其控制作用主要由微分时间 \(T_d\) 来决定。如果 \(T_d\) 的值越大,控制系统抑制偏差 \(e(t)\) 变化的能力就会越强。反之如果 \(T_d\) 越小,其抑制偏差 \(e(t)\) 变化的能力就会越弱,因此该参数同样需要合理的进行取值。

概而言之,PID 控制系统不但需要在比例控制环节对

偏差量 做出响应,以及在积分控制环节消除

静态误差

之外,还需要在微分控制环节根据偏差的变化趋势,预先修正动态偏差。

- 优点:微分控制环节有助于避免控制系统出现超调和发生振荡,同时能够提高控制系统的响应速度,并且改善动态性能;

- 缺点:容易引入高频噪声,在干扰信号比较严重的闭环控制系统当中,需要慎重引入微分控制环节,以及选择合理的微分时间 \(T_d\);

PID 算法的直观示例

本章节内容,通过一个【阀门向水箱注水】的形象实例来说明

PID

算法理论的基本思想,假设现在有下图这样一个透明的水箱,水位高度可以进行实时的观测,现在要通过顶部的阀门向水箱从零开始注水,以达到某个确定的水位(例如

100% 完全注满):

比例调节阶段

如果想将水箱里的水灌注到指定位置,那么只需要观测水位实际位置与目标位置的差值即可。如果差值较大,就将阀门开大一些。如果差值较小,就将阀门关小一些;伴随水位差值越来越小,直至完全关闭阀门,从而达到将水灌注到指定水位的目的。这种场景,就属于 PID 控制算法的比例控制环节,输出水量 \(u(t)\) 等于比例系数 \(K_p\) 与水位差 \(e(t)\) 的乘积:

\[ 输出 u(t) = 比例系数 K_p \times 偏差 e(t) \]

这里的比例系数 \(K_p\) 就相当于阀门的开关幅度,该值越大就说明阀门开启得比较大,阀门的出水量就会越大,水箱里水量的调节速度就会更快;该值越小则说明阀门开启得比较小,阀门出水量和水箱水位的调节速度都会降低。换而言之,总体展现的就是通过增大比例系数,从而提高控制系统响应的思想。

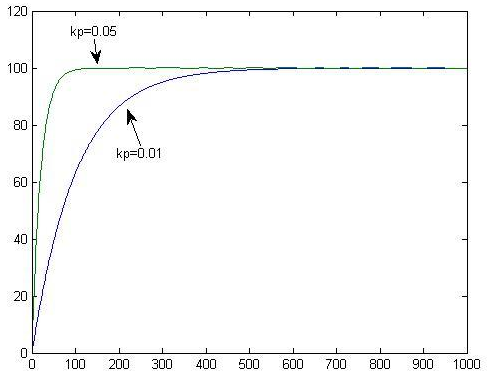

例如在上面的示意图当中,比例系数 \(K_p =

0.05\) 时的控制输出,将会比 \(K_p =

0.01\) 的输出要更快的达到 100% 的稳态。

积分调节阶段

如果此时添加了一个用于放水的阀门,当放水速度等于注水速度的时候,此时的偏差 \(e(t) = 0\)。相应的当 \(e(t) \neq 0\) 的时候,水位的高度就会始终存在着一个静态误差。如果此时放水速度并非一个恒定不变的常量,那么单纯按比例进行控制,就无法补足这个静态不变的误差。因而必须引入积分控制环节,依靠动态的调整注水量来解决这个问题,此时的控制算法会扩展为如下的方程式:

\[ 输出 u(t) = \Biggl( 比例系数 K_p \times 偏差 e(t) \Biggl) + \Biggl( \frac{比例系数 K_p}{积分时间 T_i} \times \int^t_0 e(t) dt \Biggl) \]

积分控制环节存在着一个重要的参数积分系数 \(K_i = \frac{比例系数 K_p}{积分时间 T_i}\),积分时间用于累计过程误差,累计的误差越大,调节的力度就会越大。在水箱注水的例子里,可以理解为在第 1 个注水阀门之外,额外又增加了第 2 个注水阀门。这个阀门的工作规则是:当水位低于目标高度时,就持续加大阀门开启力度。当水位高于目标高度时,就不断减少阀门开启力度。这个时候,如果水箱的放水量和放水速度不发生变化,那么在经过若干次的调整之后,就可以消除控制系统的静态误差。换而言之,积分环节可以消除控制系统的静态误差。

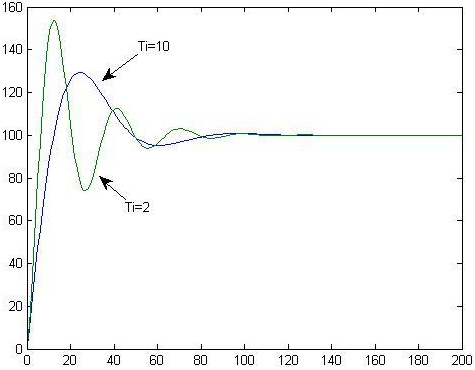

积分系数 \(K_i\) 越大,在比例系数 \(K_p\) 为定值的前提下,就必须选用较小的积分时间 \(T_i\) 取值,此时相当于降低了积分调节的灵敏度。如果当前没有达到预定水位,那么第 2 个阀门就会持续向水箱进行注水。当达到目标水位的时候,这个阀门也就达到了最大的出水量,进而开始导致水箱的注水量发生溢出,这部分溢出的注水量就被称作超调。因此第 2 个阀门的开启幅度越大,其达到目标水位的速度也就会越快,但是由于超调而导致的震荡也就会越多。观察上面的示意图, 可以发现虽然增大积分时间 \(T_i\) 有助于降低控制信号的超调,提升控制系统的稳定性,但是同时也会带来静态偏差消除时间过久的问题。

微分调节阶段

如果放水阀门的出水量并非一个稳定的常数,而是一个在不断发生变化的变量。那么积分调节阶段所引入的第 2 个阀门,依然在根据原先设定的目标水位进行控制的话,由于很难知晓下一时刻的出水量大小,调整操作往往就会显得滞后。此时仅仅只依靠比例和积分调节就不那么奏效,必须再行引入一个新的微分调节阶段的公式:

\[ u(t) = \Biggl( K_p \times e(t) \Biggl) + \Biggl( \frac{K_p}{T_i} \int^t_0 e(t) dt \Biggl) + \Biggl( K_p \times T_d \frac{de(t)}{dt} \Biggl) \]

微分调节阶段相当于再次在水箱上添加第 3 个注水阀门,以及第 2 个放水阀门,从而一边持续的观测水位变化,另一边不断的进行放水和注水,根据水位实际高度与预期高度差值的变化率来调整阀门的状态,从而达到更佳的水位控制效果。

微分控制环节的重要参数是微分系数 \(K_d = 比例系数 K_p \times 微分时间 T_d\),当比例系数 \(K_p\) 的取值一定的情况下,微分调节阶段的控制作用主要由微分时间 \(T_d\) 来决定,其值越大,控制系统抑制动态偏差的能力就越强,反之其值越小,控制系统抑制动态偏差的能力就会越弱。

注意:本质上而言,积分控制环节调节的是整个注入和放水过程的静态偏差,而微分控制环节调节的则是整个过程的动态偏差。

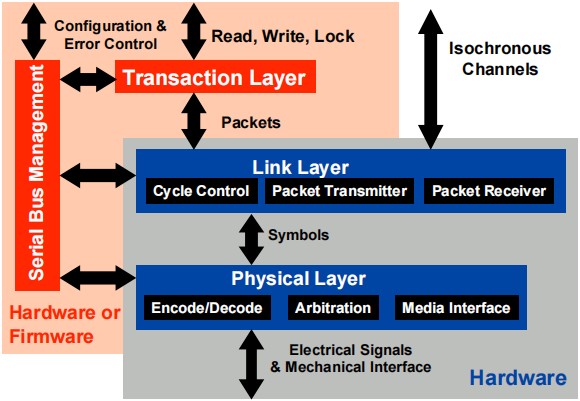

位置式 PID 算法

由于常用的 MCU

微控制器作为一种数字芯片,只能根据采样时刻的偏差计算控制量,而不能像模拟量那样进行连续的采样与控制,因而下面

PID 公式中的 积分项 与 微分项

无法直接使用,必须进行离散化处理:

\[ \begin{align} u(t) = K_p \Biggl( e(t) + \frac{1}{T_i} \int^t_0 e(t) dt + T_d \frac{de(t)}{dt} \Biggl) \end{align} \]

首先将 T 作为采样周期,k

作为采样序号,然后用离散的采样时间 kT 对应连续的时间

t,然后就会得到如下一系列近似的变换:

\[ \begin{cases} t \thickapprox k \cdot T,其中 \Big(k = 0,1,2,3...\Big) \\ \Biggl( \int^t_0 e(t)dt \Biggl) \thickapprox \Biggl( T \sum^k_{j=0} e(jT) \Biggl) = \Biggl( T \sum^k_{j=0} ej \Biggl) \\ \Biggl (\frac{de(t)}{dt} \Biggl) = \Biggl( \frac{e(kT) - e[kT-T]}{T} \Biggl) = \Biggl(\frac{e_k - e_{k-1}}{T} \Biggl) \end{cases} \]

将这些近似的变换代入到前面的 PID 算法公式,并且将 \(e(kT)\) 简化为 \(e_k\),就可以得到 PID 算法的离散表达公式:

\[ \begin{align} u_k & = \Biggl( K_p \times e_k \Biggl) + \Biggl( K_i \times \sum^k_{j=0} e_j\Biggl) + \Biggl[ K_d \times (e_k - e_{k-1}) \Biggl] \\ & = K_p \times \Biggl[ e_k + \frac{T}{T_i} \times \sum^k_{j=0} e_j + T_d \times \frac{(e_k - e_{k-1})}{T} \Biggl] \end{align} \]

接下来的表格里,对于上述 PID 离散公式当中变量的作用,分别进行了解释和说明。观察可以发现上述公式基本给出了全部控制量,因而也被称作全量式 PID 控制算法,或者位置式 PID 控制算法:

| PID 离散公式中的变量 | 参数说明 |

|---|---|

| \(k\) | 采样序号,取值范围为 \(k = 0,1,2,...\) |

| \(u_k\) | 第 \(k\) 次采样时刻,PID 控制器的输出值 |

| \(e_k\) | 第 \(k\) 次采样时刻,输入到 PID 控制器的偏差值 |

| \(e_k\) | 第 \(k - 1\) 次采样时刻,输入到 PID 控制器的偏差值 |

| \(K_i\) | 积分系数,\(K_i= K_p \times \frac{T}{T_i}\) |

| \(K_d\) | 微分系数,\(K_d= K_p \times \frac{T_d}{T}\) |

这里把位置式 PID 控制算法的优缺点,分别总结为下面的列表:

- 优点:如果 PID 控制系统反馈回路的采样周期足够小,那么通过这种位置式 PID 控制算法就可以近似的计算出控制量,在这个离散控制过程当中获得的效果,会与连续控制过程产生的效果非常之接近。

- 缺点:每次全量输出都会与过去的状态有关,需要对 \(e_k\) 进行累加,计算任务较为繁重;如果 PID 控制器出现故障,可能会导致输出的控制量 \(u_k\) 大幅度发生变化(由于输入的是绝对数值),极有可能导致严重的工业生产事故。接下来将要介绍的增量式 PID 算法,就为了解决这个问题而出现的。

增量式 PID 算法

增量式 PID 算法输出的是控制量的增量 \(\Delta U_k\),相应的 PID 控制器的执行机构运行的也是这个增量,而非像位置式 PID 算法那样输出一个幅度比较大的绝对数值。增量式 PID 控制算法,可以通过前述的如下 PID 离散公式推导得出:

\[ u_k = K_p \times \Biggl[ e(k) + \frac{T}{T_i} \times \sum^k_{j=0} e_j + T_d \times \frac{(e_k - e_{k-1})}{T} \Biggl] \]

根据这个公式,就可以知道 PID 控制器在第 \(k-1\) 个采样时刻的输出控制值 \(u_{k-1}\) 等于:

\[ u_{k-1} = K_p \times \Biggl[ e_{k-1} + \frac{T}{T_i} \times \sum^{k-1}_{j=0} e_j + T_d \times \frac{(e_{k-1} - e_{k-2})}{T} \Biggl] \]

联立并且化简上述两组公式,就可以整理得到增量式 PID 控制算法的公式:

\[ \begin{align} \Delta u_k & = u_k - u_{k-1} \\ & = K_p \Biggl(e_k - e_{k-1} + \frac{T}{T_i}e_k + T_d \frac{e_k - 2e_{k-1} + e_{k-2}}{T} \Biggl) \\ & = K_p \Biggl(1 + \frac{T}{T_i} + \frac{T_d}{T} \Biggl) e_k - K_p \Biggl( 1 + \frac{2T_d}{T} \Biggl) e_{k-1} + \Biggl( K_p \frac{T_d}{T} e_{k-2} \Biggl) \end{align} \]

如果使用参数 A 来替代上面公式当中的 \(K_p \times \Big(1 + \frac{T}{T_i} + \frac{T_d}{T}

\Big)\) 部分,参数 B 替代上面公式当中的 \(K_p \times \Big( 1 + \frac{2T_d}{T} \Big)\)

部分,参数 C 替代上面公式当中的 \(K_p \times \frac{T_d}{T}\)

部分,就可以将增量式 PID

控制算法的公式简化为下面的形式:

\[ \begin{cases} A = K_p \times \Big(1 + \frac{T}{T_i} + \frac{T_d}{T} \Big) \\ B = K_p \times \Big( 1 + \frac{2T_d}{T} \Big) \\ C = K_p \times \frac{T_d}{T} \end{cases} \implies \Delta u_k = A_{e_k} - B_{e_{k-1}} + C_{e_{k-2}} \]

观察上述推导过程,如果 PID 控制系统采用恒定的采样周期

T,一旦确定 A、B、C

的参数值,仅仅只需要基于前后三次的测量偏差,就可以由上面的公式求解得到控制量

\(u_k\)。增量式 PID

控制算法相比于位置式 PID

算法的运算量更少,因而实际应用更加广泛。而位置式 PID

控制算法也可以通过增量式控制算法,推导得到如下的数字递推 PID

控制算法的公式:

\[ u_k = u_{k-1} + \Delta u_k \]

PID 算法的 C 程序实现

本节内容会将前面所述的繁杂 PID 数学推导,抽象为 C

语言编写的板级支持包(BSP,Board Support

Package)程序,该程序主要由 BSP_PID.h 头文件和

BSP_PID.c

源文件组成,以便于大家在实际工程当中参考移植。

位置式 PID 的代码实现

对于位置式 PID 算法的程序实现,需要在头文件 BSP_PID.h

当中定义一个名称为 _PID 的结构体变量,并且同时声明

PID_param_init() 与 PID_Realize()

两个工具函数:

1 |

|

源文件 BSP_PID.c 当中定义的

PID_Parameter_Init() 函数主要用于配置 PID 算法所涉及到的

\(K_p\)、\(K_i\)、\(K_d\) 等各类结构体成员参数的值:

1 |

|

源文件 BSP_PID.c 当中定义的 PID_Realize()

函数是整个工程的核心,通过函数参数 temporary_value

将实际值传入,目标值通过代码当中的

PID.err = PID.target_value - PID.actual_value

参与计算,然后返回一个经过 PID 计算之后的实际值

actual_value,整个过程紧密围绕着前面定义的

_PID 结构体类型来进行:

1 | /** |

上面代码当中的 PID 算法具体实现,就是基于前面所述的 PID

离散表达公式来进行实现的。不同之处在于下面公式中的第 2 项 \(K_i\)

使用的是对偏差进行积分,而在 C

程序代码当中变为对偏差进行累加。虽然表达形式上有所不同,但是内涵和作用是基本相同的:

\[ u(k) = K_p err(k) + K_i \sum err(k) + K_d \Big( err(k) - err(k-1) \Big) \]

把函数 PID_Realize()

放置到定时器中断里进行调用,定时器每间隔 20ms

中断一次,相应的 PID 算法也就会每 20ms 被执行一次(这就是

PID 算法的执行周期)。通过微控制器运行之后,将

PID_Realize() 输出的结果(也就是实际值

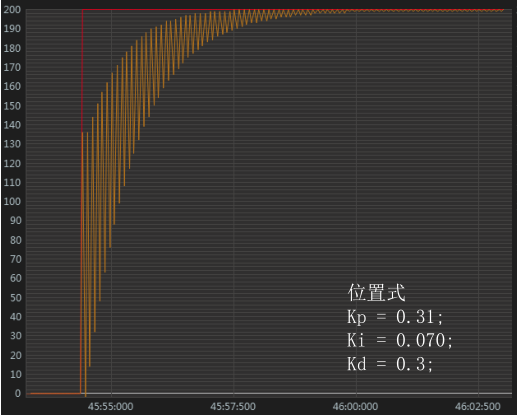

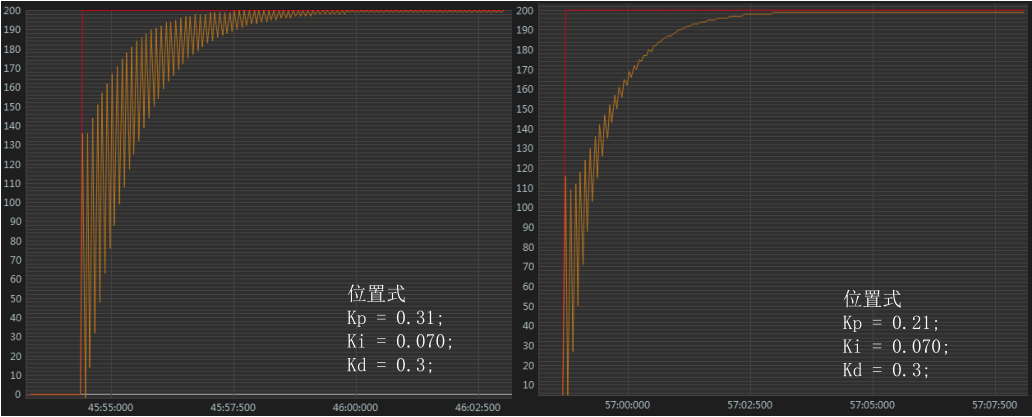

actual_value)打印到串口,从而得到如下的图像:

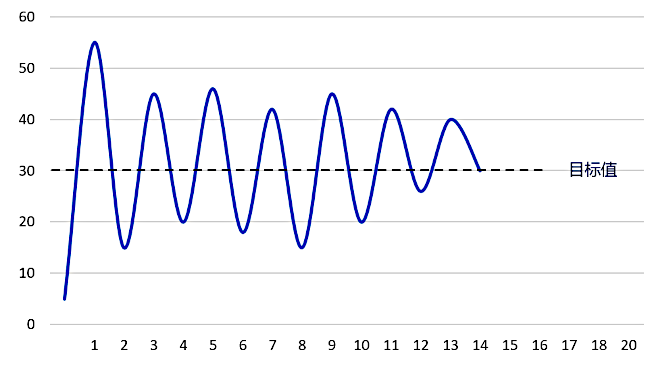

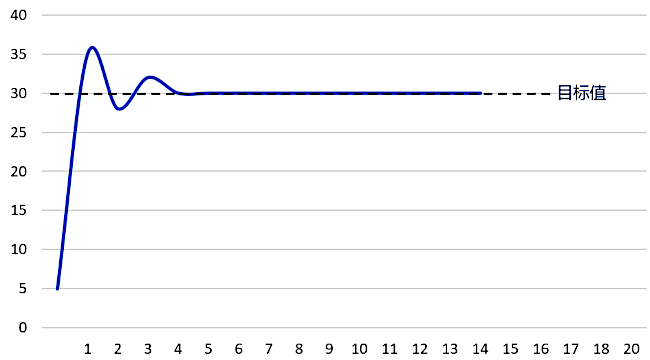

观察上面的数据,可以发现起初相邻两个数据差距较大,振荡较为严重。但是随着算法的持续运行,目标值与实际值之间的偏差变小,直到最后实际值会在目标值附近上下振动,这种微小的振动就是静态偏差。

接着修改参数 \(K_p\) 并观察曲线的变化,上图左侧是 \(K_p = 0.31\) 时候输出的曲线,明显是在震荡了许多次之后才逐渐趋于稳定。而右侧是 \(K_p = 0.21\) 时候输出的曲线,调节次数和振荡明显减少,由此可见 PID 参数标定的重要性。

增量式 PID 的代码实现

实现增量式 PID 算法,头文件 BSP_PID.h

中依然需要定义一个名为 _PID 的结构体(相比于位置式 PID

里的结构体,这里增加了一个 err_next

成员变量,移除了一个表示积分值的 integral

成员变量),并且同样声明有 PID_param_init() 和

PID_Realize() 两个工具函数:

1 |

|

源文件 BSP_PID.c 当中定义的

PID_Parameter_Init() 函数,同样用于设定 PID 算法所涉及到的

\(K_p\)、\(K_i\)、\(K_d\) 以及 \(err\)、\(err_{last}\)、\(err_{next}\) 等结构体成员参数:

1 |

|

源文件 BSP_PID.c 当中定义的 PID_Realize()

函数也同样是整个工程的核心,依然是通过参数 temporary_value

将实际值传入,然后经过一系列 PID 的计算处理之后,返回得到的实际值

actual_value,区别主要在于代码当中 PID

算法的具体实现部分:

1 | /** |

上面代码当中的

PID 算法具体实现,就是基于前面所述的增量式 PID

算法的两个公式来进行实现的,程序代码的处理步骤(即代码中对于

increment_value 和 actual_value

变量值的处理过程)与 PID

算法公式基本保持一致。仔细观察可以发现,增量式 PID

算法总是与最近三次的偏差值相关:

\[ \begin{cases} \Delta u(k) = \Bigg( K_p \times \Big( err(k) - err(k - 1) \Big) \Bigg) + \Bigg( K_i \times \Big( err(k) \Big) \Bigg) + \Bigg( K_d \times \Big(err(k) - 2 \times err(k-1) + err(k-2) \Big) \Bigg) \\ u(k) = u(k-1) + \Delta u(k) \end{cases} \]

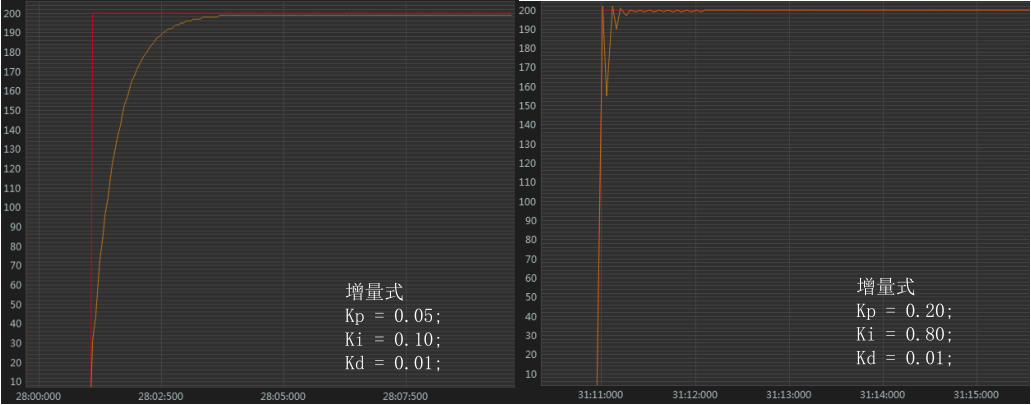

下图分别展示了 PID 系数分别等于 \(K_p=0.05\)、\(K_i=0.10\)、\(K_d=0.01\)(下图左),以及分别为 \(K_p=0.20\)、\(K_i=0.80\)、\(K_d=0.01\)(下图右)时候的输出曲线,可以看到不同的 PID 参数标定对于输出结果的影响:

控制参数的标定

在本文前面的内容当中,已经再三强调过 PID 控制参数的标定,对于控制输出结果的重要性。虽然可以通过理想化的数学模型,计算出 PID 控制相关的参数,但是这种方法并不总是能完美的匹配实际工况,还需要结合一些工程化的标定方法进行调参,这些方法包括 试凑法、临界比例法、一般调节法 等。

首先,我们总结一下 PID 算法各个控制系数的调节作用,以便于在后续的 PID 参数标定当中做到有的放矢:

- 比例系数:调节作用快,PID 控制系统一旦出现偏差,就会立刻对偏差进行放大输出。

- 积分系数:用于调节

输入偏差值对于输出控制信号的影响程度,如果积分系数标定得越大,那么 PID 控制系统消除静态偏差的时间就会越短(但是过大的积分系数又会导致超调现象的发生)。 - 微分系数:用于调节偏差变化量对于控制系统输出的影响程度,如果微分系数标定得越大,那么 PID 控制系统对于偏差量的变化就会越敏感,也就越能提前进行响应,从而抑制超调现象,但是过大的微分系数又会导致振荡现象的出现。

试凑法

基于当前控制系统的具体情况,首先试凑出几组经验值,然后观察系统输出曲线的变化规律,大致确定各个系数对于曲线的具体影响,最后再根据具体的曲线进行调整。试凑法需要遵循首先调节

比例系数,然后调节 积分系数,最后调节

微分系数 的顺序,大致上遵循如下的标定过程:

- 按照纯比例控制系统来标定

比例系数,得到一个比较理想的控制信号输出曲线。 - 把比例系数缩小

1.2倍左右,再将积分系数从小到大进行调整,使其输出一个满意的控制信号输出曲线。 - 基于上面的

积分系数重新标定比例系数,观察输出的控制信号曲线是否有所改善。 - 如果存在改善,就再次修改

积分系数,如此多次反复,直至得到一组合适的比例系数和积分系数。 - 如果外界存在干扰信号,控制系统的稳定性不佳,可以适当缩小

比例系数和积分系数,确保控制系统的稳定工作。 - 如果控制系统存在小幅超调,则可以在缩小

比例系数和积分系数的同时,适当的增大微分系数,从而获得超调量最小,调节作用时间最短的控制信号输出曲线。

临界比例法

基于纯比例控制系统,按照从小到大的顺序逐渐调节

比例系数,直至控制系统输出信号曲线出现等幅振荡,再根据经验公式计算参数。该方法大体上遵循如下的标定过程:

- 将

积分系数、微分系数置零,调节比例系数选取一个适当的值,使得控制系统按照纯比例的方式运行。 - 逐步增大比例系数,观察控制信号输出曲线的变化。如果曲线波动衰减,则继续增大比例系数。如果曲线波动发散,则减小比例系数,直至曲线波动呈现出等幅振荡,此时记录下这个

临界的比例系数 \(\delta K\) 和振荡周期 \(T_k\) 的值。 - 根据前面记录下的比例系数 \(\delta K\) 和振荡周期 \(T_k\) 值,采用如下表格当中的经验公式,就可以计算出 \(K_p\)、\(K_i\)、\(K_d\) 的参数。

| 控制环节 | 比例系数 \(K_p\) | 积分系数 \(K_i\) | 微分系数 \(K_d\) |

|---|---|---|---|

| P | \(\frac{\delta K}{2}\) | \(0\) | \(0\) |

| PI | \(\frac{\delta K}{2.2}\) | \(\frac{K_p}{0.833 \times T_k}\) | \(0\) |

| PID | \(\frac{\delta K}{1.7}\) | \(\frac{K_p}{0.5 \times T_k}\) | \(0.125 \times T_k \cdot K_p\) |

通用调节法

这种方法主要针对于一些通用的 PID 控制系统,具体的标定调试过程如下面列表所示:

- 首先,将积分系数与微分系数置零,简化控制系统为纯比例控制。

- 把比例系数的值设定为控制系统允许最大值的

60% ~ 70%,逐步增大比例系数直至出现振荡,再逐渐减小比例系数直至消除振荡。 - 记录下此时的比例系数,并且再次将控制系统的比例系数设定为当前值的

60% ~ 70%。 - 确定好比例系数后,设定一个较小的积分系数,然后逐渐增大该积分系数,同样直至出现振荡,再逐渐减小积分系数直至消除振荡。

- 记录下此时的积分系数,并且将控制系统的积分系数标定为当前值的

55% ~ 65%。 - 通常情况下,不需要设置微分系数(标定为

0即可),如果出现小幅振荡,并且通过比例和积分环节无法消除,那么就可以考虑采纳与上述比例系数和积分系数标定类似的方法,此时微分系数可以取控制系统不发生振荡时值的30%左右。 - 基于上述步骤获取的参数进行标定,分别对控制系统进行空载和带载的调试,然后再进行相应的微调,直至满足目标需求。

PID 参数标定实例

本节内容会基于一个实际的 PID 控制系统输出曲线,展示 PID 各个系数的调节效果。首先,调整比例系数(积分系数和微分系数全部设置为零),此时控制系统只有比例环节参与控制,如果控制系统的输出曲线出现下图所示的大幅振荡。需要先排除硬件上的故障(例如电压不稳、电机堵转等),排除硬件因素的影响之后,说明当前的比例系数可能标定得过大,需要可以适当减小比例系数,同时观察曲线的变化,直至曲线的大幅度振荡消失。

若输出曲线依旧存在有如下图所示的小幅超调,并且无法再通过比例系数来优化曲线。此时可以逐步增大微分系数,同时观察输出曲线的变化,进而找出比较合适的参数。增大微分系数之后,如果输出曲线趋近于理想,则说明该控制系统只需要保留

比例环节 和 微分环节 的控制。

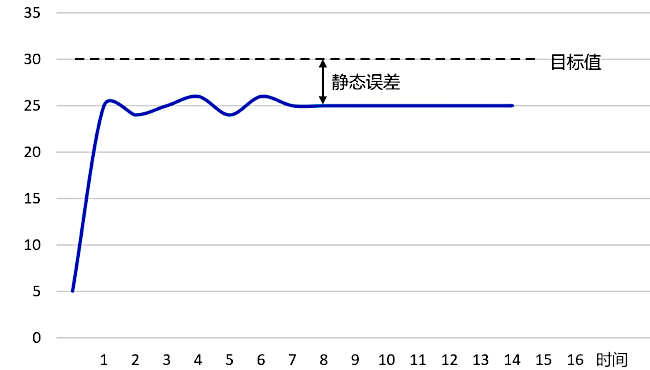

如果此时控制系统的实际输出值,依然无法达到目标值,始终存在有下图所示的静态误差。那么就可以改为逐步增大积分系数,并且同时观察输出曲线的变化,如果消除静态误差的时间过长,则可以继续增大积分系数(注意控制系统的超调幅度)。经过调整之后,如果输出曲线趋于理想,则说明该控制系统仅需要保留

比例环节 和 积分环节 的控制:

如果此时依然存在小幅的超调现象,那么就可以逐步增大微分系数,同时观察输出曲线的变化,进而找出最为合适的参数。实际生产环境下,自动化控制系统纷繁复杂,上面展示的标定过程仅仅只能作为参考。实际的日常工作当中,建议选择一款 PID 调试上位机软件,借助直观的图形化输出,便于调试出更加合理的参数标定。

闭环控制算法 PID 的原理剖析与实现